wir schaffen stetig mit pionierhafter hingabe

handwerkskunst und spitzentechnik

Horgenglarus vereint hochspezialisiertes Handwerk mit modernster CNC-gesteuerter Präzisionstechnik. Diese Symbiose erlaubt es uns, Kleinserien in der Qualität von Einzelanfertigungen herzustellen. So entstehen Stühle und Tische, die vieles sind: Alltagsmöbel, geliebte Wohneinrichtung, Wertgegenstand, Kultobjekt.

Genauigkeit und Sorgfalt

Der Umgang mit Holz erfordert ein feines Gespür für das Material und seine Eigenschaften. Seit bald 150 Jahren veredeln wir diesen Rohstoff zu Möbeln von höchstem Qualitätsanspruch.

Im harmonischen Zusammenspiel traditioneller Handwerkskunst und modernster Technologie durchläuft ein Stuhl bei uns heute rund 50 präzise Arbeitsschritte, von denen jeder Teil eines Prozesses ist, der höchste Sorgfalt und Präzision verlangt – eine Investition in Qualität, die über Generationen hinweg Bestand hat.

In jedem Fabrikat spiegelt sich unser Streben nach Perfektion wider, jedes Detail ist ein Bekenntnis zu den höchsten Standards.

Holz

Holz als lebendiger, nachwachsender Rohstoff zeichnet sich durch seine natürliche Schönheit und gute Bearbeitbarkeit aus. Seit jeher ist es das ideale Material für eine umweltbewusste und ressourcenschonende Fertigung von Möbeln.

Die Stühle und Tische von Horgenglarus werden vorwiegend aus einheimischen Hölzern hergestellt, die wir seit den 1920er Jahren von der Groupe Corbat aus dem Schweizer Jura beziehen. Diese lange Partnerschaft mit dem Familienunternehmen verschafft uns das Privileg, den ersten Zugriff auf die besten Baumstämme zu bekommen.

Wir verarbeiten Buche, Eiche, Ahorn, Ulme, Kirsch- und Nussbaum sowie Esche als Massivholz, Schäl- oder Messerfurnier, die Oberfläche kann in verschiedenen Techniken ausgeführt werden: klar oder deckend lackiert, gebeizt oder geölt.

Farbkarte 2025

Zuschnitt

Zunächst wird das Schnittholz in mehreren Durchgängen auf die unterschiedlichen Formate der Rücken- und Armlehnen, Hinter- und Vorderfüsse oder Zargen zurechtgeschnitten und -gehobelt. Dabei anfallendes Restholz führen wir direkt der Verbrennung in der Heizanlage zu, die Energie für die Trockenkammern liefert.

Biegen

Die Holzbiegerei ist das Herz unserer Fabrikation. Hier werden die zurechtgeschnittenen Rohlinge in Kesseln mit heissem Wasserdampf behandelt, wodurch die Zellstruktur des Holzes aufweicht und sich das Werkstück in der Biegemaschine auf die gewünschte Form bringen lässt.

In der Trockenkammer wird dem gebogenen, in eine Schablone eingespannten Werkstück über mehrere Tage hinweg unter Hitzeeinwirkung die Feuchtigkeit wieder entzogen. Danach behält es seine neue Form, ohne in den ursprünglichen Zustand zurückzukehren, und ist für die Weiterverarbeitung bereit.

Da beim Prozess des Biegens die Jahresringe nicht angeschnitten werden, bleibt die Robustheit des Holzes in vollem Umfang erhalten und verleiht unseren Stühlen eine unerreichte Stabilität.

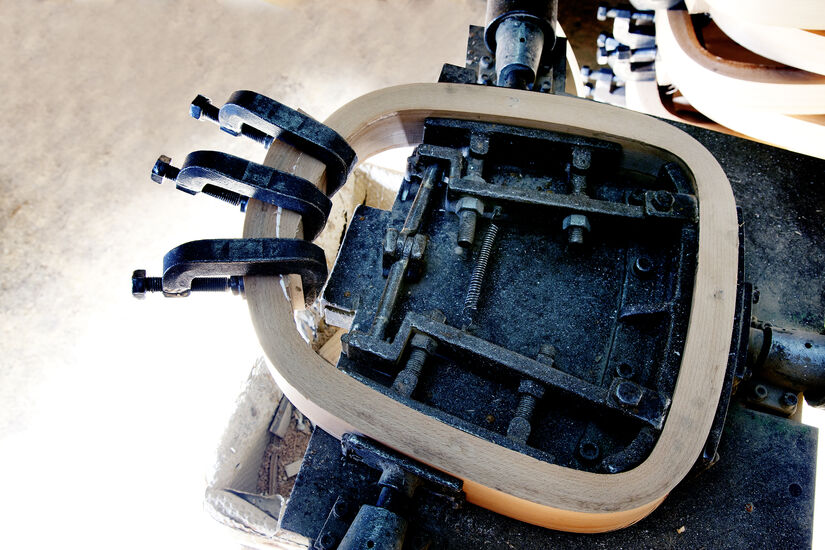

Rundzarge

Charakteristisches Merkmal vieler unserer Stuhlmodelle ist die massive Rundzarge. Nach der Trockenkammer durchlaufen die abgekühlten gebogenen Zargen rund 25 weitere Arbeitsschritte. Zuerst wird die Verbindung ausgeschnitten, an der die Zarge im Anschluss zusammengeleimt wird. Danach wechselt die Zarge mehrfach zwischen spezialisiertem Handwerker und exakt programmierter CNC-Fräse hin und her, bis sie fertiggestellt ist.

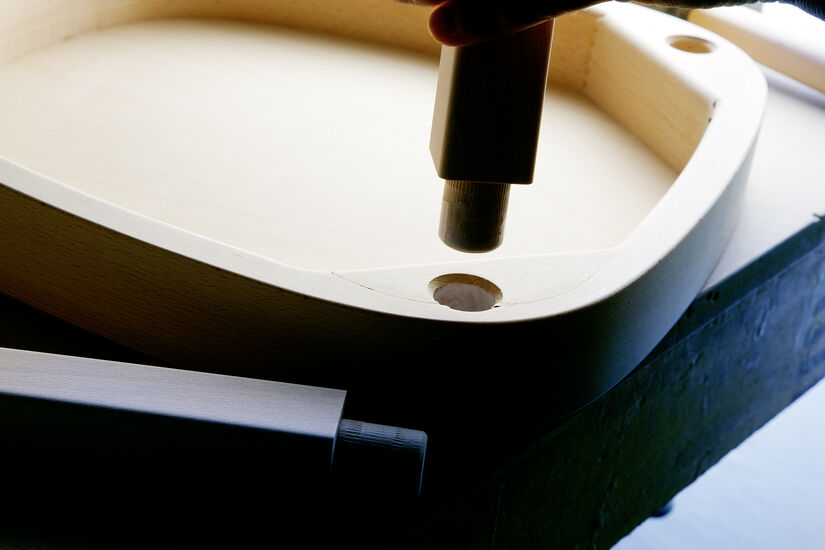

Fräsen

Etliche Arbeitsschritte übernehmen heute bei Horgenglarus modernste computergesteuerten Fräsen. Die Schneide des rotierenden Fräswerkzeugs wird entlang der durch einen digitalen Entwurf vorgegebenen Koordinaten bewegt, um die Werkstücke Span um Span in die vorgesehene Form zu bringen. Die CNC-Fräse ermöglicht eine hochpräzise, wiederholbare und automatisierte Fertigung komplexer Möbelteile.

Schleifen

Haben die Werkstücke ihre endgültige Form erhalten, werden sie in der Schleiferei fachmännisch und von Hand in mehreren Durchgängen geschliffen, bis sie sich seidenzart und weich anfühlen. Es wird sorgsam darauf geachtet, in Richtung der Maserung zu arbeiten, sodass keine Kratzer oder Rillen entstehen. Alle sichtbaren und nicht sichtbaren Kanten (zum Beispiel an Bohrlöchern) werden gebrochen, um ein Absplittern von Holzfasern zu verhindern und eine gleichmässige Verteilung von Beizen, Farben und Lacken sicherzustellen.

Montage

Die einzelnen geschliffenen Teile eines Stuhles oder Tisches werden nun miteinander verschraubt oder verleimt und passgenau zu einem Möbel zusammengefügt.

Oberfläche

Zuletzt wird die Oberfläche des fertigen Möbelstücks bearbeitet. Sie kann mit Klarlack versehen oder deckend lackiert sowie gebeizt werden. Die Lackierung erfolgt in zwei Durchgängen mit Zwischenschliff. Auf Wunsch werden die Oberflächen auch geölt oder geseift.